Le configurazioni delle travi si riferiscono alla struttura e alla configurazione delle travi di filatura che supportano la produzione di tessuti spunbond e meltblown in macchinari non tessuti. I due tipi più comuni di configurazioni delle travi nelle macchine spunmelt sono i sistemi a trave singola e doppia e comprendere come queste configurazioni influiscono sul prodotto finale è essenziale per i produttori che mirano a ottimizzare sia l'efficienza che le prestazioni del tessuto.

Macchina per tessuto non tessuto spunmelt sono spesso visti come una soluzione economicamente vantaggiosa per la produzione di tessuti spunbond a capacità inferiori. La configurazione a raggio singolo è tipicamente costituita da un'unità di estrusione principale e da un singolo set di ugelli di filatura. Questo design limita la larghezza di produzione e la produttività della linea, ma può comunque produrre tessuti di alta qualità adatti a una varietà di applicazioni, inclusi prodotti per l’igiene come pannolini, camici medici e maschere per il viso. Il tessuto prodotto da un sistema a trave singola tende ad essere altamente uniforme in termini di distribuzione delle fibre e consistenza del peso. Tuttavia, la capacità produttiva è limitata perché la configurazione a trave singola richiede più tempo per coprire la larghezza del tessuto desiderata, il che può portare a velocità inferiori e a una produzione limitata. Questo potrebbe non essere un problema per i produttori che si rivolgono a mercati di nicchia con volumi inferiori, ma per operazioni su larga scala, la produttività potrebbe diventare un collo di bottiglia.

I sistemi a doppia trave, invece, offrono maggiore flessibilità e maggiore capacità produttiva. Con due travi che lavorano simultaneamente, questi sistemi consentono la produzione di rotoli di tessuto più ampi a velocità più elevate. Le configurazioni a doppia trave sono particolarmente vantaggiose per i produttori che devono soddisfare richieste di volumi elevati, come nella produzione di prodotti medici e igienici o in applicazioni industriali come interni automobilistici e geotessili. Questi sistemi sono generalmente più efficienti in termini di produzione di tessuto, poiché possono produrre tele più larghe in un unico passaggio. Tuttavia, la maggiore larghezza e velocità introducono anche alcune sfide. Anche se la maggiore produttività può comportare una maggiore efficienza produttiva, a volte può comportare una leggera riduzione della qualità del tessuto se la macchina non è calibrata correttamente. La maggiore larghezza del nastro e le velocità di produzione più elevate mettono a dura prova il processo di filatura e lievi variazioni nella consistenza del flusso di fusione o nella formazione di fibre possono provocare imperfezioni nel tessuto.

Oltre alla semplice capacità, la scelta tra sistemi a raggio singolo e doppio influisce anche sulle proprietà meccaniche del tessuto, come resistenza alla trazione, allungamento e adesione delle fibre. I tessuti prodotti su una macchina a doppia trave tendono ad avere una resistenza e una durata migliori grazie alla maggiore copertura delle fibre. Tuttavia, questo a volte può portare a un tessuto più rigido, il che potrebbe non essere desiderabile per alcune applicazioni che richiedono materiali più morbidi o più flessibili. Ad esempio, prodotti come pannolini per bambini o camici chirurgici possono richiedere tessuti che non siano solo resistenti ma anche leggeri e morbidi al tatto. I produttori devono regolare attentamente le impostazioni della macchina per bilanciare le proprietà meccaniche del tessuto con le specifiche di utilizzo finale richieste.

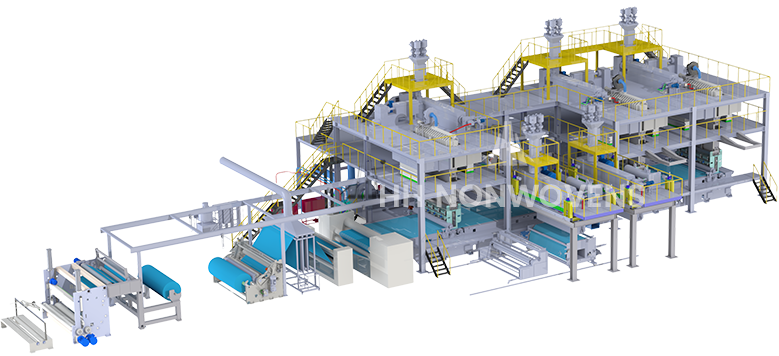

Un’altra considerazione chiave è la capacità di produrre tessuti multistrato. Con i sistemi a doppia trave, i produttori hanno più opzioni per combinare diversi strati di tessuti spunbond e meltblown, consentendo la produzione di tessuti SMS, SMMS o anche SSMMS in un unico passaggio. Questa capacità multistrato è essenziale per creare tessuti con proprietà uniche, come maggiore efficienza di filtrazione, morbidezza e assorbenza, rendendo le macchine a doppio raggio la scelta preferita per applicazioni come maschere mediche e materiali per la filtrazione dell'aria. L’integrazione di più strati aumenta la complessità del processo produttivo, ma apre anche nuove possibilità per creare tessuti ad alte prestazioni che soddisfano rigorosi standard di settore.

Anche il livello di automazione della macchina gioca un ruolo significativo nel modo in cui la configurazione della trave influisce sull’efficienza produttiva e sulla qualità del tessuto. Le macchine spunmelt avanzate, a raggio singolo o doppio, incorporano sistemi di controllo automatizzati che utilizzano PLC e interfacce touch-screen per monitorare e regolare parametri chiave come temperatura, flusso d'aria e tensione delle fibre. Questi sistemi aiutano a garantire una qualità costante del tessuto, anche a velocità elevate. Tuttavia, sebbene i sistemi a doppia trave possano garantire una produzione più rapida ed efficiente, richiedono anche meccanismi di controllo più sofisticati per prevenire problemi come l’aggrovigliamento delle fibre o la formazione di teli irregolari, che potrebbero compromettere l’integrità del tessuto. Pertanto, mantenere un'adeguata calibrazione della macchina e una manutenzione periodica è essenziale per garantire che sia i sistemi a raggio singolo che quelli a doppio raggio continuino a fornire prestazioni ottimali nel tempo.

English

English